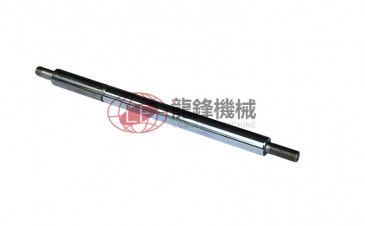

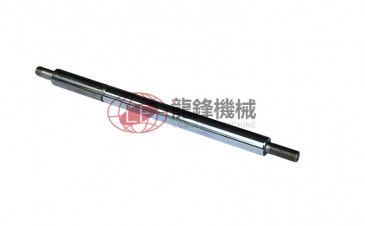

高精 密镜面轴芯不耐用的问题可能由多种因素导致,包括材料选择、加工工艺、使用环境、维护保养等。针对这一问题,可以从以下几个方面进行改进和提升:

一、优化材料选择

选用高质量材料:选择具有更高耐磨性、耐腐蚀性和抗疲劳性的材料,如不锈钢、陶瓷或特殊合金等,以提高轴芯的耐用性。

热处理强化:通过热处理工艺(如淬火、回火等)改善材料的内部组织结构,提高材料的硬度和强度,从而延长轴芯的使用寿命。

二、改进加工工艺

提高加工精度:采用更先进的加工设备和工艺,如高精度数控机床、超精 密研磨等,确保轴芯的加工精度和表面质量,减少因加工误差导致的磨损和损坏。

优化装夹方案:合理的装夹方案可以减少加工过程中的变形和振动,保证加工精度和表面质量。例如,可以采用一夹一顶的方式或软爪夹持等。

改善刀具处理:选用合适的刀具材料和刀具几何形状,优化切削参数,减少切削力和切削热,降低刀具磨损和工件表面粗糙度。

三、改善使用环境

减少摩擦和磨损:在轴芯的工作环境中,尽量减少摩擦和磨损的因素。例如,可以添加润滑剂、采用滚动接触代替滑动接触等。

控制温度和湿度:保持工作环境的温度和湿度稳定,避免轴芯因温度变化而产生的尺寸变化和腐蚀。

四、加强维护保养

定期清洁:定期清洁轴芯表面和内部,去除附着的灰尘、油污等杂质,保持轴芯的清洁和光滑。

润滑保养:根据制造商的建议选择合适的润滑剂,并按照规定的周期和方法进行润滑保养,确保轴芯的润滑良好,减少摩擦和磨损。

定期检查:定期检查轴芯的磨损情况、同轴度和端面跳动等关键参数,及时发现并处理潜在问题,防止故障扩大。

五、其他措施

提升设计和制造水平:通过优化设计结构和制造工艺,提高轴芯的整体性能和耐用性。

加强员工培训:加强操作人员的培训和管理,提高其对轴芯的认识和维护保养技能。

综上所述,解决高精 密镜面轴芯不耐用的问题需要从材料选择、加工工艺、使用环境、维护保养等多个方面入手,通过综合措施提高轴芯的耐用性和使用寿命。