高精 密鏡面軸芯的精度定义和衡量是一个复杂的过程,涉及多个关键要素。

一、尺寸精度

直径精度

轴芯的直径是基本的尺寸指标。对于高精 密鏡面軸芯,其直径精度通常要求在微米甚至亚微米级别。例如,在一些精 密机械加工设备中,轴芯直径的公差可能被控制在 ±5 微米以内。这意味着实际生产出的轴芯直径与设计直径的偏差要非常小,以确保其能与其他零部件紧密配合。

直径精度的衡量主要通过高精度的量具,如激光外径测量仪。这种仪器利用激光干涉原理,可以准确地测量轴芯的外径,测量精度能够达到 0.1 微米左右,能够准确地判断轴芯直径是否符合精度要求。

长度精度

轴芯的长度同样需要高精度控制。在一些应用场景下,如在光学设备的传动系统中,轴芯长度的精度要求也很高。其长度公差可能会设定在 ±10 微米范围内。

长度测量可以使用卡尺或三坐标测量仪。三坐标测量仪能够从三个维度对轴芯的长度等尺寸进行准确测量,它通过接触式或非接触式的探测头,获取轴芯表面各点的坐标信息,从而计算出长度等尺寸,精度可达到 0.5 微米左右。

二、形位公差

圆柱度

圆柱度是衡量轴芯形状精度的关键指标。它反映了轴芯的圆柱表面是否接近理想圆柱。对于高精 密鏡面軸芯,圆柱度误差通常要求控制在 1 - 2 微米以内。例如,在高速旋转的电机轴芯中,良好的圆柱度可以保证轴芯在旋转过程中的稳定性。

圆柱度的测量一般使用圆度仪和圆柱度仪。这些仪器通过在轴芯圆周方向和轴向进行扫描测量,获取轴芯表面的轮廓信息,进而计算出圆柱度误差。

同轴度

当轴芯需要与其他部件配合,如安装齿轮或滑轮时,同轴度就非常重要。同轴度是指轴芯的轴线与基准轴线之间的重合程度。在精 密机械中,同轴度误差可能要求在 2 - 3 微米以内。

同轴度的测量可以通过使用同轴度测量仪,它通过比较轴芯轴线与基准轴线的偏差来确定同轴度误差。

三、表面粗糙度

粗糙度定义

对于高精 密鏡面軸芯,表面粗糙度是衡量其精度的重要因素。它是指轴芯表面微观几何形状的不规则程度。通常用 Ra(轮廓算术平均偏差)等参数来表示。在鏡面轴芯中,Ra 值可能要求在 0.05 - 0.1 微米之间。

测量方法

表面粗糙度可以使用粗糙度仪进行测量。粗糙度仪通过触针划过轴芯表面,记录表面轮廓的起伏变化,然后通过计算得出 Ra 等粗糙度参数,从而判断轴芯表面是否符合鏡面精度要求。

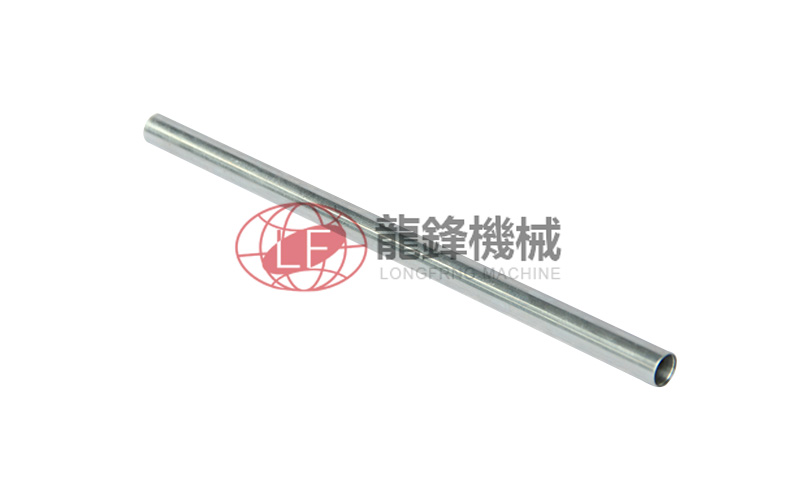

高精密鏡面軸芯

高精密鏡面軸芯