高精 密鏡面軸棒的精度检测是确保其质量的关键环节,以下是一些常用的检测方法:

一、尺寸精度检测

卡尺测量

对于轴棒的直径和长度等基本尺寸,可以使用高精度卡尺进行测量。一般精度要求达到 0.01mm 甚至更高的卡尺能够初步检测轴棒是否在设计尺寸公差范围内。在测量时,要确保卡尺与轴棒表面垂直和平稳接触,多次测量取平均值,以减小人为误差。

千分尺测量

千分尺能够提供更准确的尺寸测量,其精度可达到 0.001mm。通过旋转棘轮使测量砧和测微螺杆与轴棒接触,从刻度盘上读取数值。对于高精 密鏡面軸棒的外径、内径等关键尺寸,千分尺是必不可少的检测工具。而且,在不同位置、不同方向进行测量,可以全 面评估轴棒的尺寸均匀性。

二、形状精度检测

圆度仪检测

圆度仪通过旋转轴棒并使用高精度传感器测量轴棒表面到旋转中 心的距离变化,来检测轴棒的圆度。对于高精 密鏡面軸棒,圆度误差通常要求在微米级别。它可以准确地发现轴棒表面是否存在椭圆度或者局部凸起、凹陷等缺陷。

直线度检测

采用光学直线度测量仪,利用光的直线传播原理。将轴棒放置在测量平台上,通过激光束或者光学准直仪等设备,测量轴棒母线的直线度。如果轴棒的直线度不符合要求,在设备安装或者运动过程中会产生偏差,影响其使用性能。

三、表面粗糙度检测

粗糙度仪检测

粗糙度仪通过触针划过轴棒表面,根据触针的上下移动来测量表面微观轮廓的起伏情况。其可以测量出表面粗糙度参数,如 Ra(算术平均粗糙度)等。对于高精 密鏡面軸棒,Ra 值一般要求非常低,可能在纳米级别,这需要使用高精度的粗糙度仪来检测。

光学显微镜和电子显微镜检测

光学显微镜可以观察轴棒表面的微观纹理结构,对于较大尺寸的表面缺陷或者加工痕迹进行初步判断。而电子显微镜能够提供更高的放大倍数和分辨率,可用于检测纳米级别的表面缺陷和粗糙度情况,确保轴棒表面符合高精 密鏡面的要求。

在检测过程中,需要严格按照相关标准操作流程进行,并且要在合适的环境条件下(如恒温、恒湿、无尘等)开展检测,以确保检测结果的准确性和可靠性。

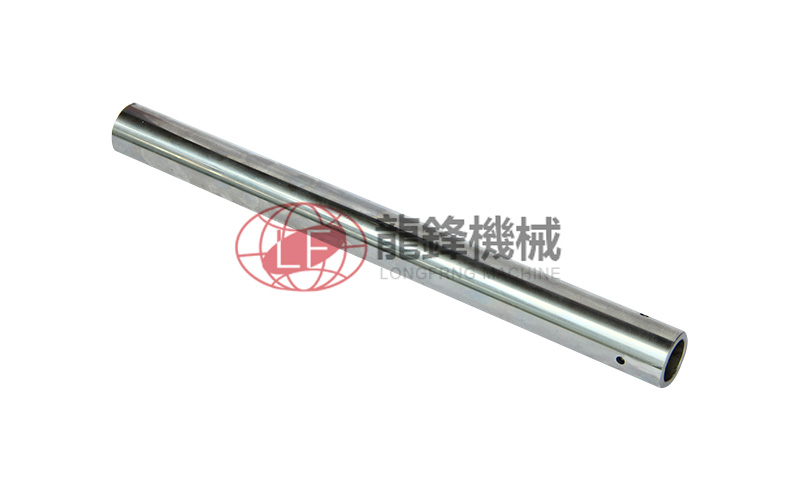

高精密鏡面軸棒

高精密鏡面軸棒 高精密鏡面軸棒

高精密鏡面軸棒