镜面轴加工的在线检测系统主要通过多种传感器和先进的测量技术对加工过程中的镜面轴进行实时监测和数据采集,以实现对镜面轴尺寸、形状、表面质量等参数的准确检测。以下是其实现方式的具体介绍:

尺寸与形状检测

激光测量技术:利用激光位移传感器对镜面轴的外径进行非接触式测量。激光束投射到镜面轴表面,通过测量反射光的时间或角度来计算出轴表面与传感器之间的距离,从而得到轴的直径尺寸。这种方法精度高,可达到微米级别,并且测量速度快,能够实时监测轴径的变化。

视觉检测系统:采用工业相机和光学镜头组成视觉检测系统,对镜面轴进行成像。通过图像处理算法,分析轴的轮廓形状,检测是否存在椭圆度、圆柱度等形状误差。视觉检测系统可以同时获取轴的多个截面图像,实现对整个轴身形状的全方面检测,并且能够检测出一些肉眼难以察觉的微小缺陷。

三坐标测量仪集成:将三坐标测量仪集成到加工生产线中,在加工过程中定期对镜面轴进行测量。三坐标测量仪通过探针接触轴表面,准确测量轴的坐标点,从而获取轴的各项尺寸参数和形状误差。这种方法测量精度高,但测量速度相对较慢,通常用于关键尺寸的定期抽检或加工精度的校准。

表面质量检测

粗糙度测量仪:在线粗糙度测量仪采用触针式或光学式原理,对镜面轴表面粗糙度进行实时测量。触针式粗糙度测量仪通过触针在轴表面移动,感受表面的微观起伏,从而测量出粗糙度参数。光学式粗糙度测量仪则利用光的散射或干涉原理,非接触地测量表面粗糙度。这些测量仪可以安装在加工设备附近,在加工完成后立即对轴表面进行测量,及时发现表面质量问题。

光学干涉检测:基于光学干涉原理的检测系统可以检测镜面轴表面的微观形貌和缺陷。通过将一束光分成两束,一束照射到镜面轴表面,另一束作为参考光,两束光在探测器上干涉形成干涉条纹。根据干涉条纹的变化,可以分析出轴表面的平整度、粗糙度以及是否存在划痕、裂纹等缺陷。这种方法对表面质量的检测精度高,能够检测出纳米级的表面变化。

数据处理与反馈控制

数据采集与分析:在线检测系统中的各种传感器采集到的数据通过数据采集卡传输到计算机中进行分析处理。专门的测量软件对采集到的数据进行实时分析,计算出镜面轴的各项参数,并与预设的公差范围进行比较,判断是否符合加工要求。

反馈控制:根据检测结果,系统可以自动生成反馈信号,对加工设备进行调整。例如,如果检测到轴径尺寸超出公差范围,系统可以自动调整磨床的进给量;如果发现表面粗糙度不符合要求,可以调整抛光工艺的参数。通过这种闭环反馈控制,实现对镜面轴加工质量的实时监控和自动优化,提高加工精度和稳定性。

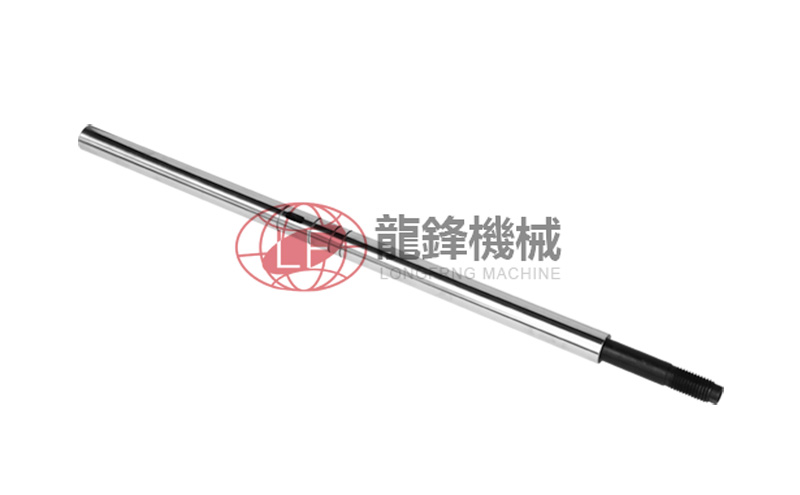

鏡面軸加工

鏡面軸加工